Quelques informations du laboratoire ICube :

À partir de diverses poudres, le frittage sélectif par laser permet de façonner des objets à volonté. La complexité de la réaction des poudres métalliques lors de leur fusion affecte cependant la qualité de cette impression en 3D. Des chercheurs des laboratoires ICube à Strasbourg et QEERI au Qatar ont donc mis au point une simulation pour mieux comprendre et contrôler la distribution de la chaleur. Ces travaux sont publiés dans la revue Additive Manufacturing.

Toujours plus populaire, l’impression 3D permet de réaliser n’importe quel objet à partir d’un modèle numérique. Parmi les différentes techniques de fabrication, le frittage sélectif par laser façonne ses créations grâce à des poudres, qui fusionnent couche après couche sous la chaleur du laser. Outre des polymères, des poudres métalliques peuvent être employées. Mais à cause du mouvement du faisceau laser, la température n’est pas distribuée de manière homogène et stable dans le lit de poudre. De plus, les propriétés des métaux changent selon qu’ils soient en poudre ou liquéfiés. Ces phénomènes réduisent la qualité de la couche solidifiée, et donc de la pièce finale. Des chercheurs du laboratoire des sciences de l’ingénieur, de l’informatique et de l’imagerie (ICube, CNRS/Université de Strasbourg/INSA Strasbourg/ENGEES Strasbourg) et de l’Institut de recherche en environnement et en énergie du Qatar (Université Hamad Bin Khalifa/Fondation du Qatar) ont ainsi développé un modèle pour mieux comprendre le processus de chauffage et refroidissement du lit de poudre.

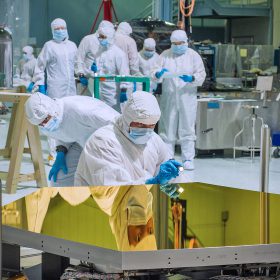

Ils ont conçu cette simulation 3D à partir du code ABAQUS de Dassault Systèmes et de la méthode des éléments finis. Très utilisée en mécanique et en thermodynamique, elle fournit des approximations fiables aux problèmes dynamiques les plus complexes. Les chercheurs ont pour cela ajouté une série de sous-routines au programme principal de calcul de la chaleur. Ces tâches codées prennent en compte les nombreuses interactions qui ont lieu lorsque le laser balaye le lit de poudre : conduction, rayonnement, convection, latence… Une formule permet par exemple de calculer l’évolution de la densité de la poudre, en fonction du temps et de la température. Ces simulations ont été appliquées au cas de la poudre de titane, avec des prédictions en bon accord avec les résultats expérimentaux.

© ICube

Modèle d’élément fini pour les simulations. Direction du balayage est montrée par les flèches aller-retour.

Références :

Finite element simulations of temperature distribution and of densification of a titanium powder during metal laser sintering

L. Dong, J.P.M. Correia, N. Barth, S. Ahzi

Additive Manufacturing 13, 37–48 (Elsevier) (2017)

http://dx.doi.org/10.1016/j.addma.2016.11.002

Contact chercheur :

Said Ahzi (ICube)

Lien de l’article sur le site de l’INSIS

Cet article Un nouveau modèle pour mieux contrôler l’impression 3D des métaux est paru initialement sur iCube.

Lire en entier